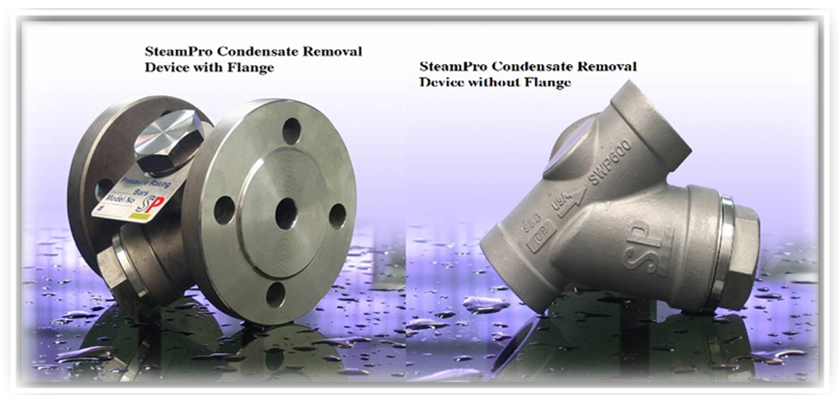

SteamPro Condensate Removal Device (SP-CRD)

SP-CRD’s primary function is the immediate, continuous and complete removal of condensate as soon as it is formed keeping steam losses at a minimum

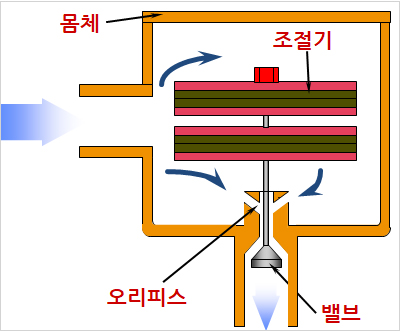

SteamPro(벤츄리 오리피스) SteamTrap

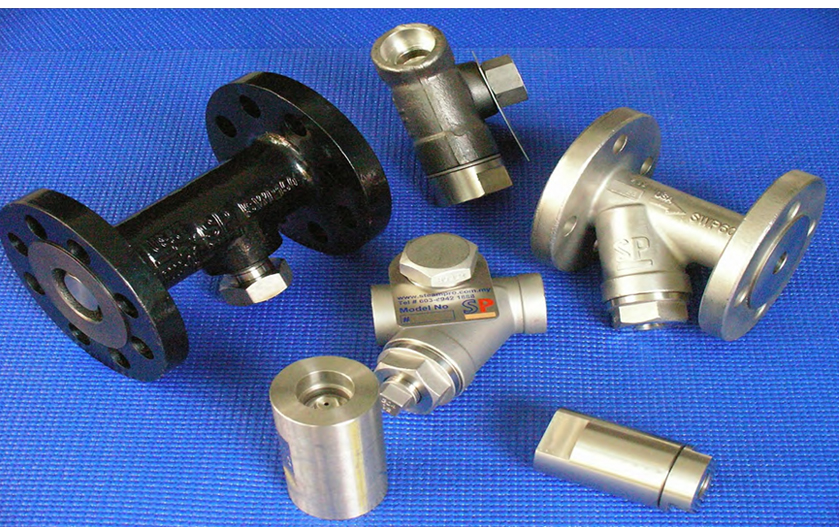

01 스팀트랩 구조

조절기

– 볼 후로트

– 버켄트

– 압력평형식 캡슐

– 바이메탈

– 디스크

02 스팀트랩의 조건 - 응축수의 제거

◎ 스팀트랩은 증기는 배출하지 않고 응축수만 배출

◎ 증기가 누출되면 공정의 비효율, 경제적 낭비

◎ 열전달량이 공정에 매우 중요한 경우 (열전달 면적이 작고 부하가 큰 설비)

– 응축수 발생 즉시 증기와 같은 온도에서 배출 – 기계식 스팀트랩 (볼후로트, 버켓트)

03 개선방향

SteamPro(벤츄리 오리피스) 에너지 절약형 스팀트랩

1. 증기 손실을 최소화하면서 응축수를 연속 배출함.

2. 가동(동작)부가 없기 때문에 고장이나 노후화가 없음.

3. 초기 성능이 20년 이상 유지됨.

4. 응축수를 연속 배출하는 원리로 맥동이 없이 안정된 운전이 가능함.

5. 유지보수(Maintanance)비용이 전혀 발생하지 않음.– 유지보수비용 제로(Zero) 달성–

6. 100% 스테인레스 구조

01 SteamPro(벤츄리 오리피스) 스팀트랩을 통한 증기 소비량의 최적화 실현

SteamPro(벤츄리 오리피스) 스팀트랩으로의 교체효과

– 생산설비의 증기 소비량을 절감한다.

– 증기설비의 보전 관리방법을 개선하여 유지보수 비용을 절감한다.

– 생산품의 품질 안정화를 목적으로 한다.

– 라이프 사이클 코스트(Life Cycle Cost)를 절감한다.

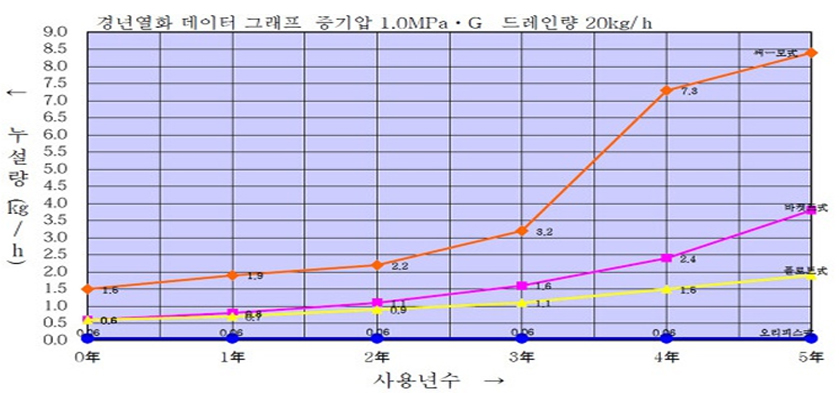

증기설비에 있어서 스팀트랩은 반드시 필요하고, 이를 적은 비용으로 유지하기 위해서는 라이프 사이클 코스트가 중요하다. 라이프 사이클 코스트란 스팀트랩의 설치비, 교체비, 자가증기 소비량, 수명 등을 전부 고려한 비용이다.

통상적으로 스팀트랩은 사용년수에 따라 밸브시트의 마모가 진행되어 증기의 누설량이 증가하면서 수명이 끝나게 된다. 그러므로 스팀트랩의 구입비와 교체비용을 보수비용, 스팀트랩의 고장으로 인한 증기누설량과 생산기기의 손상에 따른 비용을 손실비용라고 하면, 이 보수비용과손실비용을 최소화 하는 것이 생산원가 절감에서 중요하다.

02 SteamPro(벤츄리 오리피스) 스팀트랩을 통한 유지보수비용 Zero 실현

유지보수 비용 감소

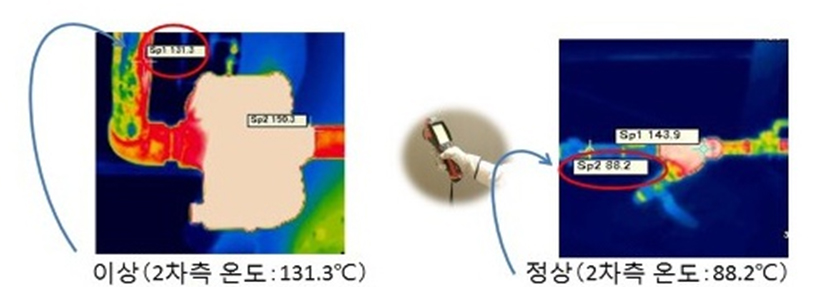

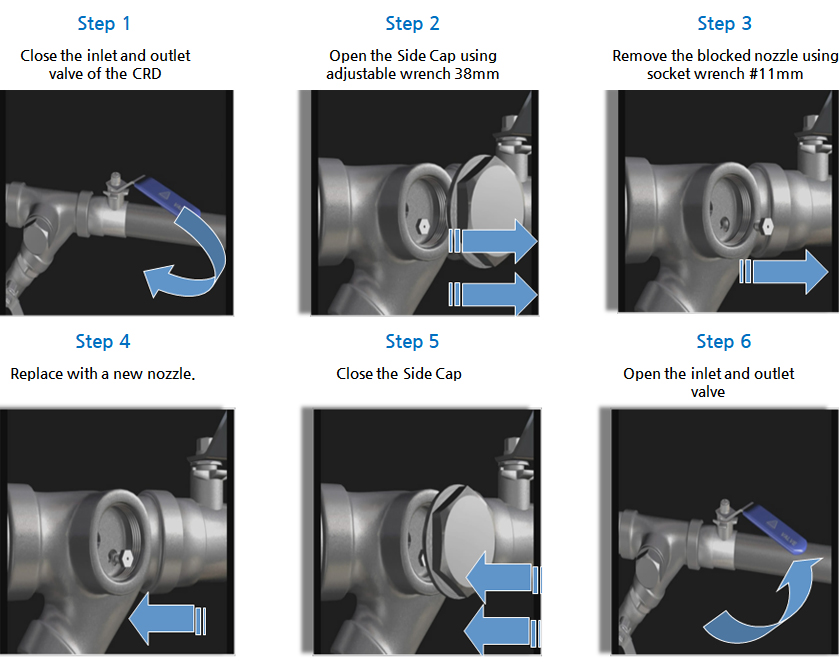

써모그래피로 배관 표면의 온도분포를 촬영하는 것으로, 가동상황을 측정하여 5분 이내에 정비함으로써 품질 불량을 미연에 방지하여 보전노무비의 감소를 실현한다.

Savings on Maintenance Labor Costs:Live (w/o shutting down production) Changing Nozzle

01 SteamPro(벤츄리 오리피스) 스팀트랩을 통한 Nozzle Sizing으로 부하변동에 따른 즉각적인 대처

SteamPro(Venturi Orifice)는원리상 응축수 부하에 맞게 Nozzle Sizing으로 선정하기 때문에 응축수 부하가 어떻게 변동하더라도 즉각적으로 완전하게 응축수를 배출한다. 만약 응축수가 줄어들 경우의 증기 누출에 관하여, 응축수의 양이 변화하는 경우에 증기의 누출상태를 그래프로써 나타내보면, 압력이 일정한 상태에서 응축수 부하가 변화한 경우의 응축수(Drain) 부하율과 증기 누출율의 관계를 알 수 있다.

(구체적인 예시 – SteamPro Model No10)

차압 0.5MPa의 경우에 응축수(Drain) 배출능력은 172kg/h로서 이것을 지수 환산하면 가로축 100%에 해당하고, 증기만의 배출능력은 8kg/h로서 이것을 지수 환산하면 세로축 100%에 해당한다.

Drain 부하율이 50%가 될 때까지는 증기누출은 제로(Zero)로 볼 수 있지만,50% 이하가 되면 조금씩 증기가 누출되고, Drain 부하율이 25%에 이르면 약10%의 증기가 누출된다. 이를 수치로써 산정하면, 8kg/h×10%=0.8 kg/h로서 Drain 배출능력(172kg/h)의 0.47%에 불과하다. 또한 Drain 부하율이 10%가 되면 약 30% 의 증기가 누출됩니다. 이를 수치로써 산정하면 8kg/h×30%=2.4kg/h로서 Drain 배출능력 (172kg/h)의 1.4%에 지나지 않는다.

이러한 상관관계는 실제 증기압력에 관계없이 성립하는데, 즉 SteamPro(Venturi Orifice) 스팀트랩은 Drain부하가 1/10이 되더라도 기존의 타사 트랩이 정상적인 가동상태에서 Drain에 동반하여 누출하는 증기량보다 훨씬 적은 양의 증기밖에 누출하지 않는 것을 증명하는 것이다. 증기 송기관의 경우 날씨 등의 영향으로 증기압력이 일정한 상태에서 Drain 양이 증감하지만, 일반 가열장치의 경우에는 증기압력이 일정한 상태에서 Drain 양이 변화하는 것은 거의 없다. 통상 Drain 양이 줄어드는 경우는, 가열의 필요성이 줄었을 경우로 자동적으로나 인위적으로 증기 공급밸브가 잠겨지면서 가열실 내의 증기압력도 저하한다. Orifice 하류측 압력은 거의 변동하지 않으므로, 증기압력이 저하하면 Orifice의 입구 출구의 압력 차이도 작아지고 그에 따라 Orifice의 배출능력도 저하된다.

즉, SteamPro(Venturi Orifice) 스팀트랩은 발생하는 Drain 양이 감소하더라도 Orifice의 배출능력에 대한 Drain 부하율은 그다지 크게 다르지 않고, 실제로 일반 가열장치에서 Drain 양이 줄어들더라도 SteamPro(Venturi Orifice) 스팀트랩을 통한 증기의 유출량이 증가하는 일은 거의 없다.

02 SteamPro(벤츄리 오리피스) 스팀트랩의 적용으로 생산성 향상 및 품질 안정성 기대효과

열공정에서의 생산성은 스팀트랩에 의해 결정된다고 하더라도 과언이 아니다.

트랩의 좋고 나쁨을 생산현장에서 판정하는 경우에 개별 트랩들만을 비교하는 것은 그다지 의미가 없다. 여러 가열장치의 조합으로 구성되는 연속식 공정트랩이 붙어있는 경우에는 개별 가열장치의 성능보다 그 집합체인 생산공정 전체의 생산성이 중요하다.

각각의 가열장치로부터 기대하는 성능을 지속적으로 안정되게 최대한 발휘시킬 수 있다고 한다면, 그 공정의 생산성은 최고 수준이 될 것이다. 이와 반대로 어느 하나의 가열장치(유닛)의 조합에서 그 성능이 저하되어 있다면, 그 장치가 걸림돌이 되어 생산공정 전체의 생산성이 저하되는 상태로 된다.

가열장치의 가열성능은 대부분의 경우 트랩의 작동상태에 의해 좌우되는데, 특히 트랩의 출구측은1개의 동일한 응축수 회수관에 연결되어 있는 경우가 많으므로, 각각의 트랩들이 완전히 독립상태로 기능하는 것이 아니라 트랩의 Drain 배출상태에 따라 공정의 전체 트랩들이 서로 간섭하고 있다는 것을 유의해야 한다.

트랩의 기능 고장을 분류해본다면, Drain이 나오지 않는 폐색고장과 생증기가 강하게 분출하는 내뿜는 고장의 두 가지 경우라고 할 수 있다. 폐색 고장의 경우에는 트랩이 달린 가열장치에서 충분한 가열이 되지 않으면서 지각적으로도 그 기능저하를 파악할 수 있으므로 비교적 트랩의 고장 유무를 발견하기 쉽고, 또한 그 트랩의 고장이 다른 가열장치의 가열성능(Drain의 배출상태)에 직접 영향을 주는 경우가 거의 없다.

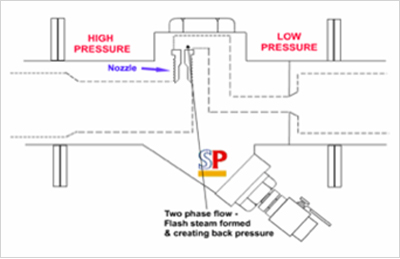

하지만 이와 달리 생증기를 강하게 내뿜는 고장의 경우에는 단 1개의 트랩이라도 고장이 발생하면 열공정 전체에 직접적으로 나쁜 영향을 미칠 수 있는 것이 많다. 즉 증기의 내뿜음이 심해지면서 응축수 회수관 속의 배압이 상승하여 그 회수관과 연결되는 나 머지 모든 트랩의 응축수 배출이 어렵게 되고, 그 결과 공정의 생산성에서 레벨다운 현상이 발생하는데, 특히 고장 트랩이 응축수 탱크로부터 가까운 하류측에 위치할수록 그 영향은 커서 생산공정이 불안정하게 되는 것이다.

그러나 이런 상황에서도 내뿜는 고장 트랩이 달려있는 가열장치(유닛)의 가열성능에는 거의 이상이 없는 경우가 많기 때문에 공정 전체의 가열성능이 다소 저하되더라도 이를 의식하지 못하고, 오히려 공정을 위협하는 요소들을 단지 무심코 조정(예컨대, 물건의 이송속도를 가감)하는 방법으로만 품질 유지를 도모할 뿐, 겉잡을 수 없는 상황으로 진행될 때까지는 생산성이 저하되고 있는 상황을 의식하지 못하면서 조업을 계속하고 있는 현장도 있는 것이다.

트랩의 고장으로 인해 생증기를 강하게 내뿜는 경우가 심해지면서 그 영향으로 다른 가열장치(유닛)의 온도가 현저하게 저하되고, 품질 관리상에 문제가 발생하거나, 또는 응축수의 회수가 적정한 상태로 현저하게 되지 않는 한 작업담당자가 트랩의 고장에 주목하지 않기 때문에 생증기를 내뿜는 고장 트랩을 조기에 발견하는 것은 매우 어렵다.

하지만 현실적으로 기존 기계식 트랩의 경우에는 생증기 내뿜는 고장을 완전히 불식하는 것은 불가능하므로, 그로 인해 Drain 회수관 내의 압력이 상승하고, 전체적으로는 시간이 경과하면서 Drain 배출기능이 악화되는 경향이 더욱 심해지는 것이다. 또한 기존 기계식 트랩의 경우에는 Drain의 배출이 즉각적으로 이루지지 않고 간헐적으로 배출되기 때문에 매 시간 각 가열장치의 적정온도가 불안정(Hunting)하여 본래 해당 열공정이 가져야 할 생산성을 최대한 달성하지 못하고 있음에도 불구하고, 현장의 작업담당자는 그 낮은 수준의 생산성을 당연하다고 인식하는 경우가 많다.

SteamPro 스팀트랩은 트랩의 내뿜는 고장이 전혀 발생하지 않고, Drain의 배출이 즉각적이면서 연속적으로 이루어지기 때문에 Drain 회수관 내의 압력이 항상 안정적으로 유지시킨다. 또한 SteamPro 스팀트랩이 설치된 각 가열장치의 경우 Drain이 지체 없이 효과적으로 배출됨으로써 Drain의 배출상태에 따라 큰 영향을 가열장치(유닛)가 관련된 공정인 경우에서 그 생산성 및 생산 품질을 최대한 안정적으로 발휘할 수 있다.

01 기계식 스팀트랩의 라이프 사이클 코스트(LCC)

라이프 사이클 코스트(Life Cycle Cost)

단순히 스팀트랩의 구입비용뿐만 아니라 설치비, 교체비, 자가증기 소비량, 수명 등을 전부 고려한 비용이다. 스팀트랩은 통상 사용년수에 따라 밸브시트의 마모가 진행되어 증기의 누설량이 증가하면서 수명이 끝나게 된다. 따라서 스팀트랩의 구입비와 교체비용을 보수비용,스팀트랩의 고장으로 인한 증기누설량과 생산기기의 손상에 따른 비용을 손실비용라고 하면, 이 보수비용과 손실비용을 최소화 하는 것이 경제적으로 도움이 됩니다.

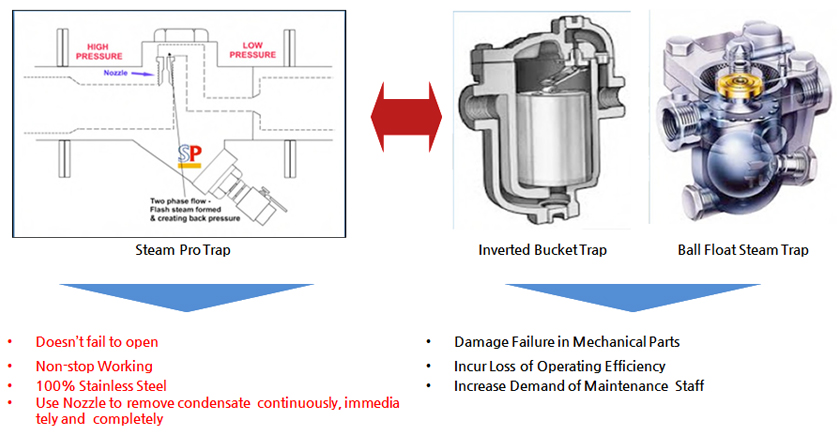

02 Steam Pro(벤츄리 오리피스)와 기계식 스팀트랩의 비교

03기존 기계식 스팀트랩(Inverted bucket & Ball Float Steam Trap)의 문제점

1. 가동부의 연속 동작으로 인한 잦은 고장 및 노후화로 미사용의 증기가 누출하여 여분의 증기가 필요하게 됨.

2. 가동부의 손상으로 전열 면적이 감소하여 가열 가능성이 저하해서 여분의 증기가 필요하게 됨

3. 가동부의 손상으로 유지보수(Maintanance)비용이 증대함

4. 디스크 타입 트랩은 Drain 배출이 끝나고 흘러나온 증기의 힘을 빌려서 밸브본체를 닫는 구조이므로 신품이라도 배출 Drain량의 10%의 증기가 누출되고 있습니다.

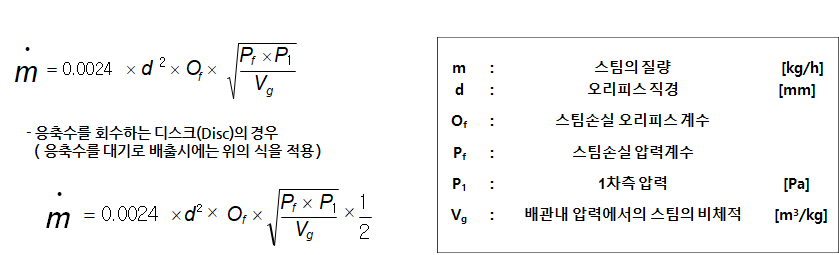

04 스팀 누출량 계산방법(BS1042, ISO5167, ASME MFC-3M 근거)

- Float(FT), Inverted Bucket Type 트랩 및 by-Pass V/V의 경우

▶ 전제조건 : 오리피스 직경 : 3mm / 1차측 압력 : 5bar ※ 손실금액 m 연간운전시간스팀단가

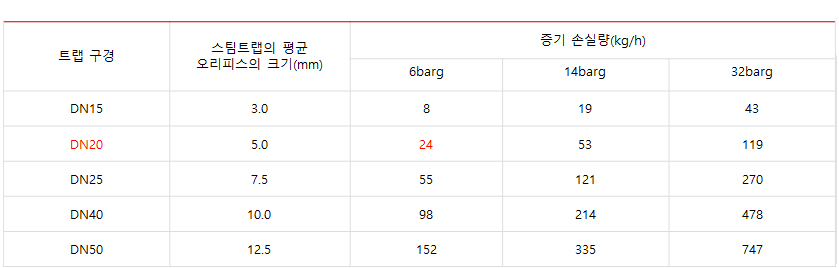

05 스팀 누출에 따른 스팀 소비량 및 라이프 사이클 코스트 비용의 절감 실현

예상) “A”공장에 약 340개의 스팀트랩이 있고, 불량률은 연간 10%이다. 평균 트랩의 구경은 DN20이고, 증기의 압력은 6barg이다. 공장이 하루 24시간, 연간 230일 가동되는 경우,

“연간 가동시간 : 5,520시간, 연간평균 스팀트랩의 고장발생 수량(340개 * 10%) : 34개, 트랩 1개당 증기누출량 : 24kg/h, 공장 전체의 연간 증기누출량 : 34 * 24 * 5,520

증기 1ton당 거래비용을 32,000원이라고 한다면, 증기를 누출하고 있는 스팀트랩을 방치하는 경우 발생하는 연간 손실비용은 144,160,000원 에 이른다.

연간 증기누출량 : 4,505ton

만약 라이프 사이클 코스트상 스팀트랩의 구입비 및 교체비용(통상 기계식 트랩의 경우 정상 작동하기 위해서는 1~3년 이내에 한 번씩 트랩을 교체하여야 함), 보수비용, 스팀트랩 고장으로 인한 생산기기의 손상에 따른 손실비용까지 적용하는 경우, 그 손실비용은 경영상 결코 간과하지 못할 규모가 될 것으로 예상된다.

06 Steam Pro(벤츄리 오리피스) 비교 우위 I

| 구 분 | 기존 트랩 | Steam Pro (SCD) | 장 점 |

|---|---|---|---|

| 재 질 | 주 철 | 스테인리스 스틸(100%) | 산화 방지 |

| 수 명 | 1년 ~ 3년 | 20년 이상 | 예산 절감 |

| 방 식 | 버켓, 플로트, 써모다이나믹디스크 등 | Venturi Orifice 방식 | 기존 방식과 차별 |

| 부품작동유 무 | 작 동(마모됨) | 고 정(마모 없음) | 반영구적 |

| 응축수배출시 | 스팀 동반 유출 | 거의 없음 | 연료비 절감환경친화 |

| 유 지관 리 | 많 음 | 거의 없음 | 관리비 절감 |

| 보 수청 소 | 수시로 | 1년에 한번 | 관리비 절감 |

| 보수 / 청소시탈부착 유무 | 탈착 후 보수/ 청소 (장시간 소요) | 부착상태 보수/ 청소 (5분 이내) | 시간 및 관리비 절감 |

| 연료비 | - | 최고 50 % 절감 | 원가 절감 |

| 물 / 화학첨가제 | - | 50 % 절감 | 원가 절감 |

| 불량률 | - | 50 % 이상감소 | 생산성 향상 |

| 효율성증가 | - | 50 % 이상중가 | 생산성 향상 |

| 시스템수명 연장 | - | 100 % 이상 | 원가 절감 |

| 관 리비 용 | - | 95 % 절감 | 관리비 절감 |

| 스 팀절감율 | - | 5~15 % 중가 | 원가 절감 |

| UNIT | OPEN 식 | CLOSE 식 | 연료비 절감및 환경친화 |

| 회수열온도 | 80 ~ 90℃ | 130 ~ 150℃ | 연료비 절감 |

| 스팀 생산시추가필요온도(180℃ 기준) | 90 ~ 100℃ | 30 ~ 50℃ | 연료비 절감 |

| UNIT교체시절감율 | - | 5 ~ 25% 절감 | 원가 절감 |

07 Steam Pro(벤츄리 오리피스) 비교 우위 II

| No | Steam Pro | 타사 제품 |

|---|---|---|

| 1 | 라인에 설치된 상태로 간편한 진단 및 검사가 가능 하며 5분 안에 교체 가능 | 없 음 |

| 2 | 고객 개인의 요구상황과 필요에 맞춰 고객 맞춤형 시스템의 토탈 전문 서비스 | 극히 드물다 |

| 3 | 내부 부품을 포함한 전체 100% 스테인리스 스틸로 만들어진 구조 | 거의 없음 |

| 4 | 제품의 효율성을 위한 최상의 진행온도 | 거의 없음 |

| 5 | 제품 품질 개선과 하자 발생빈도 감소를 위한 일정한 처리 온도 | 거의 없음 |

| 6 | 상황에 따라 지속적으로 스팀/에너지를 55% 절감 가능 | 거의 없음 |

| 7 | 고장 없이 20년 이상 사용 수명 연장. | 몇 년 동안은최상의 상태 |

| 8 | 부품이 낡아서 교체할 필요가 없으며, 따라서 서비스를 받을 필요도 없음. 고장 없음. | 거의 없음 |

| 9 | 1년에 한 번 여과기(스트레이너)를 배출하면 된다.수리하기 위해 여분의 장비를 준비할 필요도 없으며,지속적으로 트랩을 검사할 필요도 없다. | 거의 없음 |

| 10 | 1년 후 더 깨끗한 스팀 시스템 | 거의 없음 |

| 11 | 산화물 생성을 최소화 하고 장비의 수명을 연장시킬 수 있도록, 지속적이고 즉각적이며 완전하게 응축수를제거한다. | 극히 드물다 |

| 12 | 제품에 대한 5년 이상의 품질보증 | 극히 드물다 |

| 13 | 설치 후 2년 안에 투자비 회수 보증 | 극히 드물다 |

| 14 | 설치 후 효과 없다면 아무 조건 없이 3개월 이내에 환불 보증 | 극히 드물다 |